Forming and joining of semitubular self-piercing rivets made of high-strength steel with adapted mechanical properties and numerical analysis of the process chain

Third party funded individual grant

Start date : 01.01.2018

End date : 30.11.2024

Project details

Short description

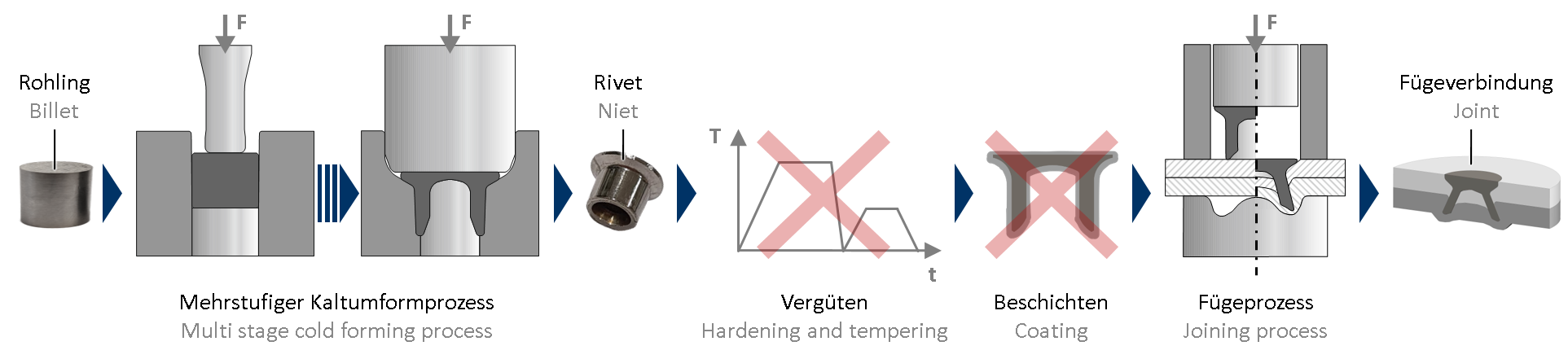

Semi-tubular self-piercing riveting enables multi-material design by mechanically joining dissimilar materials using rivets as fasteners. However, the hardening and coating, which is necessary after forming the rivets, is costly and time-consuming. Within this project, which is being conducted in cooperation with the Laboratory for Material and Joining Technology of Paderborn University, the use of high strain hardening steel as rivet material is investigated to reduce the number of process steps in rivet production. Moreover, due to the high strength of the rivets, the process limits are enhanced by joining different material combinations of high-strength steel and an aluminium alloy. For this purpose, the complete process chain is analysed, especially the influencing factors on the mechanical properties of the rivets.

Scientific Abstract

Joining is an important method of production engineering, for which reason the efficiency of such manufacturing processes is highly relevant. Self-piercing riveting is a mechanical joining process, using a rivet as fastener to join two or more sheets. This makes it possible to join dissimilar materials and to realize multi-material design. However, the rivet production is a time-consuming process, including the steps hardening and coating in order to achieve an adequate strength and a high ductility as well as corrosion resistance. The use of high strain hardening materials as rivet materials, such as high nitrogen steels, shows a huge potential concerning the reduction of production steps and thus a shortening of the rivet manufacture process chain since the conventional hardening, tempering and coating steps after forming are not necessary anymore. However, the challenging high tool loads during cold bulk forming of high nitrogen steels represent a major challenge for the manufacturing process.

The objective is to investigate fundamental influencing factors on the forming process for manufacturing rivets using high strain hardening materials, the resulting rivet properties, the joining process and the achievable joint properties. The LFT is working on this project in collaboration with the Laboratory for material and joining technology (LWF) at Paderborn University. At the LFT, the project focus is on the development of the forming tools and appropriate forming strategies in order to realise the forming process despite the high tool loads. In this context, fundamental correlations between the forming temperature, the achievable die filling during forming and the mechanical properties of the formed rivets are investigated. By choosing a suitable forming strategy and rivet geometry, the mechanical properties of the rivets are to be adapted according to the requirements of the joining process.