Optimization of Tool and Process Design for the Cold Forging of Net-Shape Parts by Simulation

Third Party Funds Group - Sub project

Start date : 01.02.2005

End date : 31.03.2013

Website: https://gepris.dfg.de/gepris/projekt/5448850

Overall project details

Overall project

SPP 1180: Prognose und Beeinflussung der Wechselwirkungen von Strukturen und Prozessen

Project details

Short description

Short description

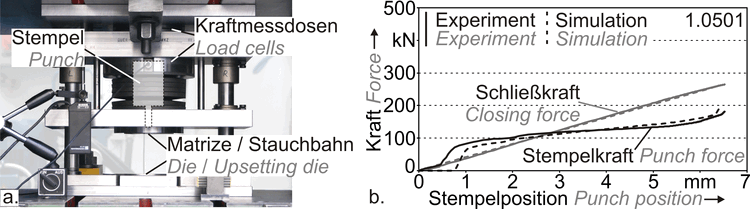

Within this project, a comprehensive approach was developed to consider interactions between the cold forging process, the tool and the machine during the tool and process layout by simulation. The approach comprises an efficient determination of the deflection characteristic of press and tooling system and its subsequent modeling in combination with the FE simulation of a cold forging process. Based on a set of simulations with this combined FE model, an analytic process model can be calculated. It permits an optimization of the values of influencing parameters to achieve high workpiece accuracy. The required number of simulations for the process modeling can considerably be reduced by applying knowledge on the process behavior. The approach was supplemented by using the process model for the estimation of scatter and uncertainties of the workpiece dimensions depending on the ones of the influencing parameters.

Scientific Abstract

Ziel des Projekts ist die Erzielung maximaler Maß- und Formgenauigkeit umformtechnisch hergestellter Bauteile durch eine optimierte Werkzeugkonstruktion und Prozessführung. Grundlage hierfür ist ein parametrisches Prozessmodell, welches das Prozessverhalten des Gesamtsystems einschließlich der Wechselwirkungen zwischen Werkzeug und Maschine (Struktur) sowie Umformvorgang (Prozess) abbildet. Diese Wechselwirkungen haben Einfluss auf die Bauteilabmessungen. Die Prozessmodellierung wurde durch Ausgleichsrechnung zwischen mehreren Stützpunkten realisiert. Die Stützpunkte werden dabei durch Variantenrechnungen mit einem integrierten FE-Simulationsmodell erstellt, das neben der Prozesssimulation auch die Werkzeug- und Maschinencharakteristik mit Hilfe von Federelementen abbildet. Durch Kenntnis und Prognose der Wechselwirkungen soll der Rechenaufwand zur Erzeugung des Modells reduziert werden. Auf Basis des parametrischen Prozessmodells wurde eine Software zur Optimierung der Werkzeug- und Prozessauslegung erstellt, so dass eine hohe Bauteilgenauigkeit erreicht werden kann. Diese Untersuchungen wurden für die Prozessklassen Voll-Vorwärts-, Napf-Rückwärts- Fließpressen und eine Kombination beider Verfahren auf weg- und kraftgebundenen Pressen in Experiment und Simulation durchgeführt. Im Rahmen der dritten Phase sollen das integrierte FE-Simulationsmodell und die Software erweitert werden, um die übertragbarkeit auf praktische Anwendungsfälle zu erweitern und die Genauigkeit der Prognose der Bauteilabmessungen zu erhöhen. Dazu soll als weitere Prozessklasse das Querfließpressen untersucht werden. Zusätzlich soll das bestehende Simulationsmodell erweitert werden, um die Systemcharakteristik von Werkzeug und Presse simulationsbasiert bestimmen und umfassend, auch hinsichtlich thermischer Einflüsse, untersuchen zu können. Schließlich soll im parametrischen Prozessmodell die Streuung einzelner Prozesseinflussgrößen berücksichtigt werden, um Aussagen über erforderliche System- und erreichbare Bauteiltoleranzen zu treffen. Seite